THE BEACON | ザ ビーコン は、現在準備中です。

2020/11/05 20:15

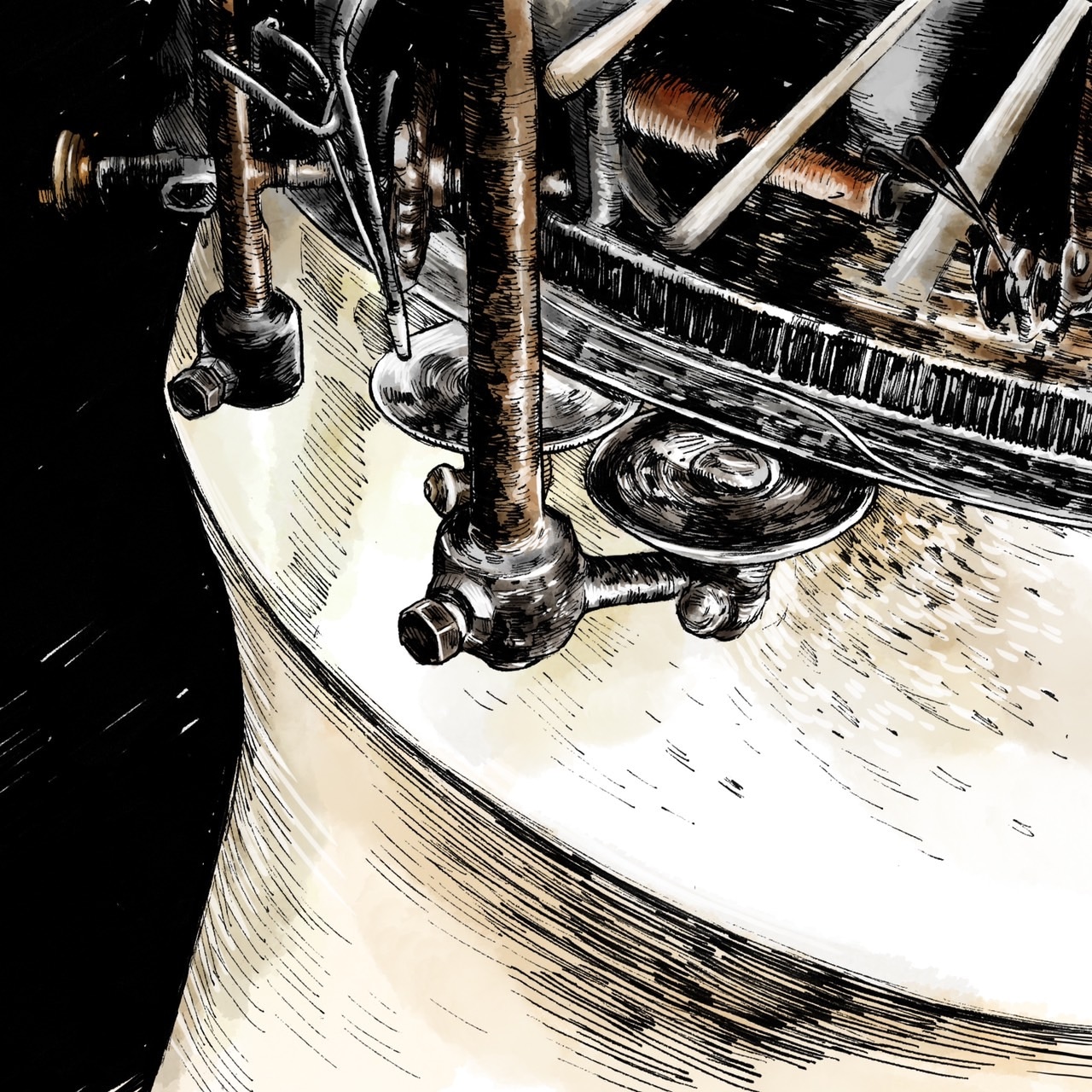

吊り編み機とはニット生地を編み立てる旧式の編み機になります。

機械自体が梁から吊り下げられ、重力に逆らわず生地を編み上げていきます。

吊り編み機自体は現在生産されていない為、世界的にも台数が少なく、

日本では現在和歌山県の3箇所ある工場でしか、稼働・保管されていない希少な存在になります。

また世界中でもみても500台程度しか稼働していないようです。

和歌山県の各工場では使われなくなった吊り編み機を日本中から自社工場に集めてストックし、

和歌山県の各工場では使われなくなった吊り編み機を日本中から自社工場に集めてストックし、メンテナンスや修理も自社で行いながら、足りない部品はストックしてある吊り編み機の部品と交換したりして稼働しています。

また、本来輸入された吊り編み機自体は、天竺生地しか編めなかったのですが、和歌山の職人さん達により天竺以外の組織も編めるように改良を行い、裏毛(スウェット)生地や鹿の子(ポロシャツ)生地なども開発して編めるようになったようです。

吊り編み機を稼働させるにも技術力が必要で3,4年程の経験を要するとされております。

いちからメンテナンスまで出来るようになるには20年近くは掛かるようです。

吊り編み機は1816年頃にフランスで開発されたとされています。

日本には1900年初頭からスイス製の吊り編み機が輸入され、当時の和歌山県の工場にやってきたのは明治42年(1909年)で、当時は肌着の生地を編む機械として使われていたこの頃、東京、名古屋、大阪がニット生地の生産を担っておりましたが、大正8年(1919年)には和歌山県内ではニット生産が盛んになり工場は増え、三大産地を超えニット生産シェアが全国一となりました。

しかし、第二次世界大戦(1940年頃)が始まり日本は物資不足に陥り、軍により吊り編み機は取り上げられてしまいました。

ただ、戦後の日本ではニット製品の需給が高まり1940年代後半には国産の吊り編み機が大量に和歌山県内の工場にも導入されていきます。

1940-60年代には吊り編み機はTシャツやスウェットシャツなどの生地を作製する頻度が増え、吊り編み機はフル稼働をしていました。

VANジャケット裏地に使われるなど、1960年代までは日本のニット生地生産を吊り編み機が担っていました。

そんな中、1970年から80年代にかけ日本は高度経済成長を迎え、大量生産の時代に急激にシフトしていきます。

そんな時代に登場したのが、高速でニット生地を編める高速丸編み機(シンカー編み機)です。

高速丸編み機の性能と比較すると高速丸編み機は1時間に24mも編めるのに対し、吊り編み機は1時間に1mしか編めず、更に当時日本は大量生産・消費時代にあり、質よりも量で生産性の低い吊り編み機の需要は激減していってしまいます。

また、機械メーカーの生産も終了し、多くの工場は吊り編み機から高速丸編み機に乗り換え、吊り編み機の多くは廃棄されていきました。

40年経った現在、吊り編み機を残し稼働している工場が、

冒頭にもお話したとおり日本国内で和歌山県に3箇所だけ存在します。

大量生産の流れから背を向き、吊り編み機で編まれた生地でしか生み出すことの出来ない品質の高さに目を逸らさずにいたのです。

生地の開発や、人材の育成、技術の継承を行いながら今日に至っております。

明治、大正、昭和、平成、令和と約110年以上もの時代、受け継がれてきた吊り編み生地の魅力の理由に迫りたいと思います。

吊り編み機と比較する際に、他の編み機では高速丸編み機(シンカー機)があります。

まずは高速丸編み機には、吊り編み機の20倍以上の生産性能力を持っている違いがあります。

また、高速丸編み機は編み終わった生地が下に溜まっていき、機械の力で引っ張りながら巻き取って行く為、どうしても針や糸にも余計な力が掛かってしまい生地自体も引っ張られた状態で仕上がります。(今日も多くの人が触れ、着用しており繊維業界を支えている機械であるのは事実です。)

次に、吊り編み機で編まれた生地は、引っ張られることなく、重力のなすまま吊り上げられた機械からゆっくりと筒状に溜まっていきます。

この余計な力を与えずに編み上げることで、吊り編み機にしか出せない”風合い”を持った生地が出来上がります。

その”風合い”こそが吊り編み機が生み出せる特性になります。

”吊り編み生地の風合い”とは何か?

私が吊り編み生地を知っている方々に、吊り編み生地の良さを尋ねると”風合い”が良いと、皆さん口を揃えて教えてくれます。

個人的な解釈ですが、吊り編み生地がなす風合いとは字の如く、風(空気)を混ぜ合いながら、ゆっくりと編み上げていくからだと思っております。

その風(空気)を混ぜ合うために重要なのが、吊り網み機にヒゲ針となり千本以上の針を技術者さんの手作業で円形にセットしていきます。

そのヒゲ針は糸を気づけない先端の丸い構造になっており、糸に余計な力を与えずに空気を含ませるように編み上げてくれます。

なんとヒゲ針を製造するメーカーはドイツになんと1社だけのようです。

また、吊り編み機自体は、既に生産終了の約200個の部品と1000本以上のヒゲ針が噛み合い稼働しており、

機械にもそれぞれ個性があるのでバランスを調整しながら、稼働中にはしっかりと動いているか機械音にも注意し、

埃の除去や、油差しなど手と目と耳を掛けて編み立てていきます。

経験のある技術者さんが時間と手間を掛けないと稼働できないのも吊り編み機の大きな特性になると思います。

また、吊り編みの場合は縦横に伸縮し、編み目にはゆとりがある為、

着る人の体型になじみやすく、洗濯を繰り返しても硬くなりにくいという優れた点があります。

着るほどに、その人らしい服に育っていくのも特徴の一つだと思います。

スウェット生地(吊り裏毛)を編む際に使用する、表糸、中糸、裏糸の糸の性質によっても、着心地や生地の表情も変わってきます。

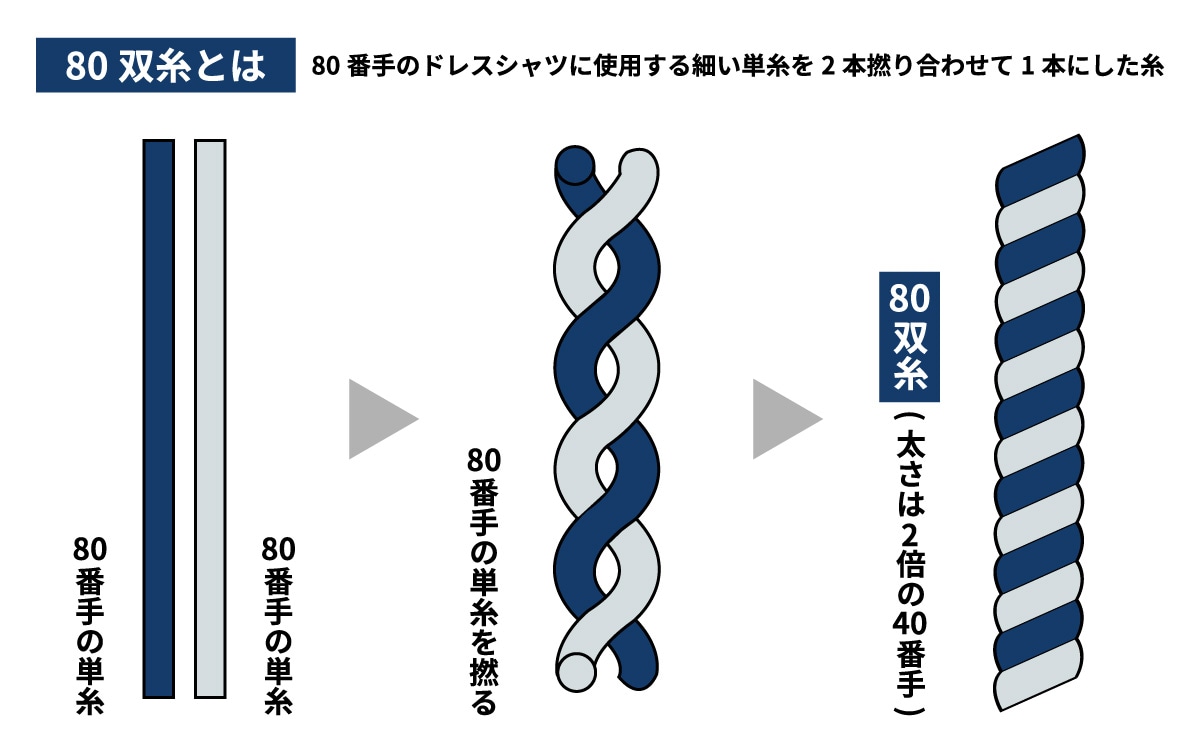

スウェット生地(吊り裏毛)を編む際に使用する、表糸、中糸、裏糸の糸の性質によっても、着心地や生地の表情も変わってきます。今回採用した吊り編み生地には表糸が80双糸、中糸にも80双糸、裏地に8番手の太さの糸を使用しており、

この80双糸とは80番手の細い単糸を2本撚り合わせて1本にしており、80双糸の太さ自体は40番手の太さになります。

糸自体にもムラがなく糸自体が綺麗で強度を持っております。(80番手の細さの糸はドレスシャツに使われております。)

この糸を使用して吊り編み機でゆっくりと丁寧に編み込み、生地自体を染めあげることで、

表面に上品な光沢とコシを持たせながら、もっちりと柔らかい風合いの生地感が出来上がりました。